我们拥有经验丰富、技术团队,能够应对各种复杂的项目需求和挑战,致力于高质量地完成各类项目,以质量为中心,确保每个项目的安全性和可靠性。为客户提供工程解决方案和服务支持。

-

27

2024-09

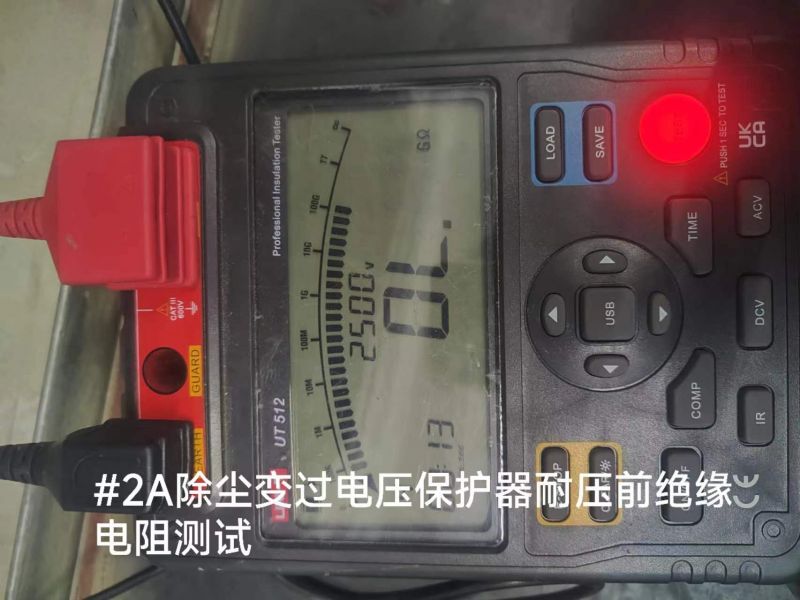

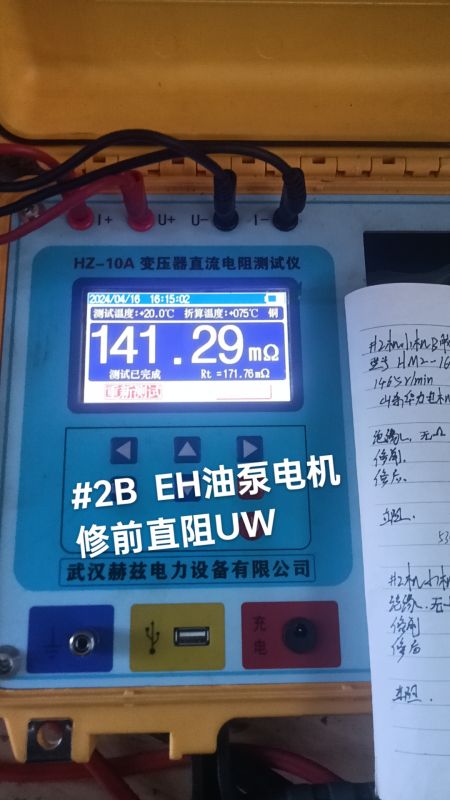

电气设备检测流程及规范标准电气设备检测是确保设备安全可靠运行的重要环节,它包括一系列的流程和规范标准。以下是电气设备检测的流程及规范标准: 电气设备检测流程 1.准备工作:在检测前,需要对设备进行认证和核查,确保检测机构具备相应的资质。这一步骤是确保检测计划可行性的基础。 2.现场检查:检查设备的运行状态、电源配置及周围环境,确保一切符合安全规范。任何异常情况都应记录并及时解决。 3.实验室检测:对设备的电气性能参数和安全指标进行检测,包括耐压强度、绝缘电阻、接地电阻等,以确保符合标准要求。 4.检测报告:检测机构根据实验室检测结果撰写详细报告,包括检测目的、方法、结果及分析结论,并提出相应的落实方案。 规范标准 1.《电气装置安装工程施工及验收规范》:提供了电气设备安装验收的标准和检测指标,确保设备运行稳定。 2.《低压电器安全规范》:规定了低压电器的设计、制造、维护和检测的安全标准,保障电器的安全生产。 3.《电气安装工程施工质量验收规范》:细化了设备安装验收的具体要求,包括设计、安装、验收、监督和管理等方面。 有效的监测和检验 -频次:根据设备的特点和使用条件,确定检测的时间间隔,一般为2至5年。 -环境:确保检测环境满足要求,如无阻碍的设备周围环境和干净整洁的检测室。 -工作人员:检测人员需具备相关技能和知识,熟悉标准规范和检测程序,并经过培训和考核。 出厂前的检验流程 1.外观检查:检查设备外观是否完好,标志和名称是否清晰。 2.电气参数测试:精确测量电压、电流、功率等参数,确保符合设计要求。 3.功能检测:测试设备功能模块,确保在不同工作状态下正常运行。 4.环境适应能力测试:在不同环境条件下测试设备性能,确保其稳定性。 5.绝缘电阻测试:测量设备内部电路的绝缘电阻值,确保安全性。 6.验收和包装:对设备信息进行清点记录,并进行合理的包装和防震处理。 通过这些流程和规范,可以确保电气设备在出厂前达到高标准的质量和性能要求,为用户提供稳定可靠的使用体验。 -

27

2024-09

什么是焊后热处理?你知道它的作用是什么吗焊后热处理是一种在焊接完成后对焊接结构进行的热处理工艺,其主要目的是消除焊接过程中产生的残余应力、改善焊接接头的组织和性能、提高焊接结构的强度和韧性,以及确保焊接结构的尺寸稳定性。焊后热处理通常包括整体热处理和局部热处理两种方式。 焊后热处理的作用 1.松弛焊接残余应力:焊接过程中由于热胀冷缩不均匀,会在焊缝及其热影响区(HAZ)产生残余应力。焊后热处理通过缓慢加热和冷却,有助于释放这些应力,减少焊接结构的变形和裂纹风险。 2.稳定结构形状和尺寸:热处理有助于减少焊接结构的畸变,确保尺寸精度和形状稳定性。 3.改善母材和焊接接头的性能: -提高焊缝金属的塑性。 -降低热影响区的硬度。 -提高断裂韧性。 -改善疲劳强度。 -恢复或提高冷成型过程中降低的屈服强度。 4.提高抗应力腐蚀的能力:某些材料在焊接后可能会变得对应力腐蚀更敏感,适当的热处理可以降低这种敏感性。 5.释放有害气体:焊接过程中可能会有气体如氢气被锁在焊缝金属中,焊后热处理有助于释放这些气体,防止延迟裂纹的发生。 焊后热处理的方法 焊后热处理的方法通常包括高温回火、正火加高温回火等。对于气焊焊口,常采用正火加高温回火热处理,因为气焊会导致焊缝及热影响区晶粒粗大,需要通过正火处理来细化晶粒。而单一的正火不能消除残余应力,因此需要再加高温回火。 焊后热处理的技术要求 1.保温温度和时间:根据材料的种类和焊接要求,选择适当的保温温度和保温时间。 2.加热和冷却速度:在加热和冷却过程中,应控制加热速度和冷却速度,以避免产生新的热应力。 3.加热装置的选择:加热装置应能够满足热处理的工艺要求,保证被加热件的加热部分均匀热透,且对被加热件无有害影响。 4.异种钢焊接接头的热处理:应综合考虑接头两侧母材的性能,选择合适的热处理工艺。 结论 焊后热处理是确保焊接结构性能和延长使用寿命的重要步骤。通过合理的热处理工艺,可以显著改善焊缝的微观结构和机械性能,消除残余应力,提高综合性能。不同的热处理工艺对不同材料焊缝的效果有所不同,需根据实际情况选择更优方案。 -

25

2024-09

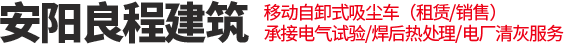

一分钟了解垃圾电厂锅炉清灰打焦方法垃圾电厂锅炉清灰打焦是一项重要的维护工作,它对于确保锅炉的正常运行和延长其使用寿命至关重要。以下是垃圾电厂锅炉清灰打焦的一些常见方法和步骤:1. **准备工作**:在进行清灰打焦之前,需要确保锅炉已经停运,并且所有的入孔门和检查门都已关闭,确保炉膛处于密闭状态。同时,准备好清灰打焦所需的工具,如长柄刷、刮刀、扳手、锤子等,以及穿戴好防护用品,包括防护服、手套、口罩和安全帽等。2. **清理积灰**:使用长柄刷或刮刀清除炉膛内表面的飞灰和焦渣。在清理过程中,要注意防止扬尘和灰尘飞扬,同时注意安全,避免积灰掉落烫伤工作人员。3. **打焦处理**:对于难以清除的焦渣,可以使用扳手和锤子进行敲击和破碎,然后再用长柄刷或刮刀清理。打焦时需要使用打焦工具,如水管、喷枪等,并注意安全,避免打焦产生的火花烫伤工作人员。4. **检查和处理**:清灰打焦完成后,需要进行检查,确保锅炉内部清理干净,不存在残留的积灰和结焦。如果存在残留,需要进行再次清理。5. **技术要点**: - **注意安全**:工作人员需要遵守相关的安全规定和操作规程。 - **定期检查**:定期检查锅炉内部的积灰和结焦情况,及时进行清理。 - **调整燃烧工况**:通过调整风量、燃料供应等参数来优化燃烧工况,减少积灰和结焦的产生。 - **使用工具和材料**:工具和材料可以更好地清理积灰和结焦,同时也可以提高工作效率和安全性。6. **机械振打清灰**:这是一种利用机械振打装置通过振打杆击打炉内集箱端头,通过振动抖落管束积灰的方法。机械振打清灰效果不如激波和蒸汽吹灰覆盖面广,但运行操作安全可靠。7. **水力清灰**:也称为喷淋清灰,通过将水雾化并以适当的角度喷射到受热面管屏上,水雾快速蒸发形成汽流冲击扰动,从而达到清灰的目的。这种方法一般用于大型垃圾焚烧炉的第二三烟道清灰。8. **在线清灰**:在不停炉运行的情况下使用便携式激波爆燃设备进行针对性的清灰,以降低锅炉因现有吹灰设备无法有效清除严重积灰而主动停炉的次数和计划检修停炉锅炉清灰工作的时间,提高全年的运行时间。9. **安全措施**:在进行清灰打焦时,必须保证锅炉处于停运状态,并严格遵守操作规程。工作人员必须穿戴好防护用品,并保证通风和照明良好。在清灰打焦过程中,要避免对炉膛内部构件造成损伤或破坏。通过这些方法和步骤,可以有效地进行垃圾电厂锅炉的清灰打焦工作,确保锅炉的安全稳定运行。

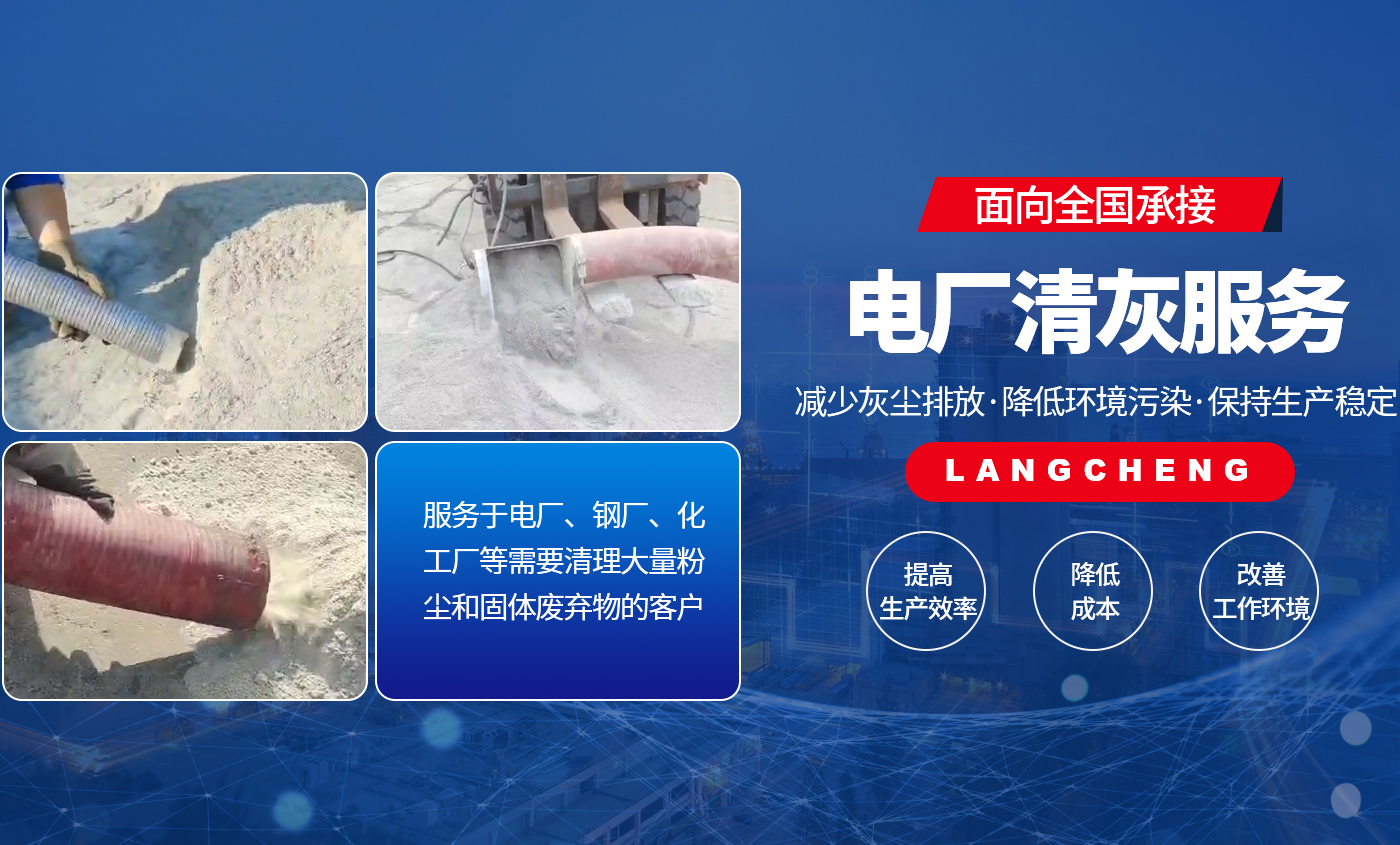

助力企业提高产能效率 打造绿色环保生产环境

移动自卸式吸尘车,吸灰车,清灰车, 承接电气试验 、焊后热处理、电厂清灰等服务